Unter einem Industrieroboter stellen sich viele eine komplexe, umfangreiche Maschine vor, die größer ist als ihr Wohnzimmer. Dabei gibt es mit Roboterarmen relativ kleine Geräte, die den Arbeitsalltag deutlich erleichtern können. Oft sind sie in der Lage, präzise Bewegungsabläufe schnell und gleichbleibend genau auszuführen.

Anwendung von Roboterarmen

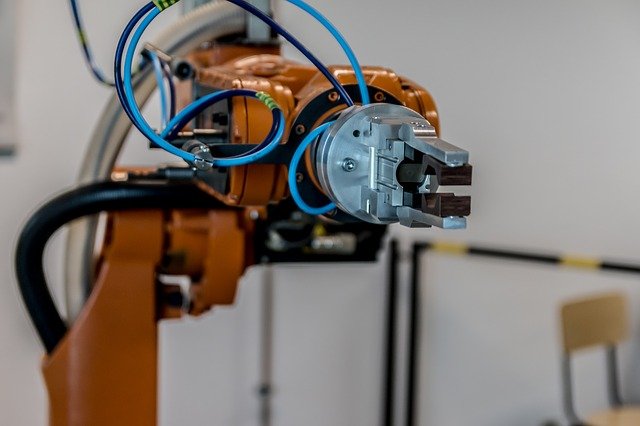

Roboterarme bilden im Bereich der Industrieroboter einen elementaren Teil. Sie bestehen meist aus mehreren Gliedern. Diese sind durch Gelenke miteinander verbunden. Im Normalfall können sie sich dadurch in verschiedene Richtungen bewegen, was ihre Vielseitigkeit noch erhöht.

An den Roboterarmen sind je nach Anwendungsgebiet unterschiedliche Werkzeuge befestigt. Dies kann ein Lötkolben sein, mit dem präzise Lötarbeiten ausgeführt werden. Durch spezielle Düsen können aber auch Lackierarbeiten durchgeführt werden. Ebenso ist das Palletieren, also das Stapeln des Versandguts auf einer Palette, möglich.

Von Roboterarmen gibt es ja nach Anwendungsgebiet verschiedene Ausführungen. Sie können zylindrisch oder polar sein, aber auch über Gelenke verfügen. Letztere sind am weitesten verbreitet. Sie haben meist eine kompakte Form, haben einen hohen Freiheitsgrad und verfügen über eine große Reichweite. Hindernisse können von einem Roboterarm oft selbst dann überwunden bzw. umgangen werden, wenn die Raumverhältnisse eng sind.

Aufbau eines Gelenk-Roboterarms

Starre Stäbe und drehbare Gelenke sind meist die Hauptbestandteile eines Gelenk-Roboterarms. Das Gerät verfügt zudem über eine Servosteuerung. Diese steuert die entsprechenden Motoren, die die Gelenke in die gewünschte Bewegung versetzen. Gebildet wird sie aus den drei Bestandteilen Sensor, Servomotorsteuerung und zentrales Steuermodul.

Das Servomotor-Steuermodul enthält eine MCU. Das ist ein Mikrocontroller (englisch microcontroller unit, MCU), der aus Halbleiterchips besteht. Diese enthalten einen Prozessor sowie Peripheriefunktionen. Zudem verfügen sie über einen Motortreiber, einen Encoder und einen Stromsensor. Die zentrale Steuerung gibt der MCU digitale Anweisungen, durch die der Motortreiber entsprechende Steuersignale erhält. Diese werden an den Motor übertragen, der so die Drehbewegung auslöst.

Um sicherzustellen, dass der Servomotor problemlos funktioniert, wird der Motor durch einen Encoder und einen Stromsensor überwacht. Zudem werden durch diese Bestandteile Informationen an die MCU zurückgemeldet. Das Sensormodul sammelt verschiedene Daten, indem es unterschiedliche Sensortypen wie Druck- oder Näherungs-Sensoren nutzt. So werden die Bewegungsabläufe des Roboterarms dokumentiert und an das zentrale Steuermodul übertragen.

Das zentrale Steuermodul verfügt über einen digitalen Signalprozessor (englisch digital signal processor, DSP) und ein SPS-Modul, eine speicherprogrammierbare Steuerung (SPS, englisch programmable logic controller = PLC). Der DSP kümmert sich um die Verfahrwege und die Gelenkparameter. Dafür werden ihm vom Sensormodul Daten zur Verfügung gestellt. Mithilfe eines CAN-Bus werden die Daten an das Servomotor-Steuermodul übertragen. Dieses sorgt dafür, dass der Roboterarm die entsprechende Bewegung ausführt. Das SPS-Modul verfügt über eine HMI-Schnittstelle. Dieses dient dazu, die Programme zur Roboterarmsteuerung entsprechend einzustellen. Zudem hat das SPS-Modul Schnittstellen, über die unter anderem auch Notaus-Taster angeschlossen werden können. Weitere Relais lenken die an dem Roboterarm angebrachten Werkzeuge.

Die Zukunft

Die Robotik hat in den vergangenen Jahren deutliche Fortschritte gemacht. Auch die künstliche Intelligenz konnte verbessert werden. Roboterarme können so immer besser und präziser gesteuert werden. Dadurch ergeben sich immer mehr Anwendungsgebiete, in denen sie eingesetzt werden können, und ein immer größerer Nutzen für die Industrie.